- remove_red_eye 23456 views

Si estás interesado en conocer la técnica de infusión de resina para composites y fabricación de piezas de carbono de calidad, en éste post encontrarás una explicación fácil de entender para principiantes. No esperes encontrar como hacer un proyecto de gran tamaño, pero si un detallado paso a paso de todo el proceso, para que puedas entender sus ventajas y atreverse a iniciarse!

.

Para la técnica de infusión, una de las cosas más importantes es tener un buen molde, con acabado fino y ser posible con una buena pestaña (5-10cm) que facilita la manipulación y el pegado de los consumibles para el sellado de la bolsa, y sobretodo, que no tengamos porosidad que permita el paso de aire a través del molde.

.

En el primer paso es imprescindible aplicar el desmoldeante adecuado, ya sea cera en pasta, cera en spray o un semipermanente. Se requieren varias manos se dejan tiempo para que la secuencia del producto, y luego se pule y abrillanta con un trapo que no deje motas de polvo ni fibras.

.

CONSEJO IMPORTANTE: Antes del desmoldante, es recomendable aplicar ya la cinta de cinta adhesiva que nos ayudará a sellar la bolsa de vacío, de modo de aplicación no el adhesivo adhesivo sobre una superficie encerada, eso nos representa muchos problemas en la fase final.

.

En la infusión, se aplica la fibra de vidrio o de carbono en seco, pues la resina se impregna cuando ya está bajo presión de vacío.

.

.

Se debe aplicar la fibra utilizada, adaptar cada rincón y evitar que pueda quedar aire entre el molde y la fibra. Nos podemos ayudar a rociar Tensorgrip que fija las fibras y las aguasnta sobretodo en las zonas verticales del molde.

.

Necesitamos tener en cuenta la orientación de las fibras y evitar arrugas que pueden resultar en un acabado feo de la pieza.

.

En este caso hemos aplicado 4 capas de fibra de carbono 3K de 200gr TWILL / Sarga, aplicando spray entre cada capa en las zonas críticas, para conseguir que se adapte perfectamente al molde. Evitar cortes de la fibra, salvo para adaptar en esquinas y rincones complicados.

.

Siguiente paso: Red de distribución de resina

.

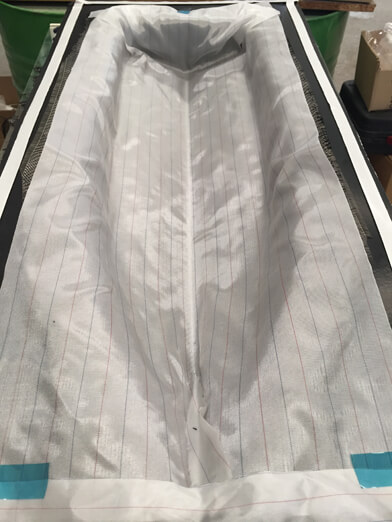

Una vez tenemos todas las fibras en su sitio, es el momento de colocar todo el sistema de infusión, que nos facilita que la resina circule por todas las capas de fibra, y se distribuya uniformemente, segun nuestra necesidad.

.

Colocaremos primero un material que nos permita separar con facilidad todo el sistema de distribución de resina de la pieza terminada.

.

Este material es el Peelply.

.

Es importante que cubra toda la superficie y dejarle holgura, para evitar tensiones que luego provocan zonas huecas, autopistas de resina y otros problemas. Nos ayudaremos con la cinta para evitar que se mueva.

.

En segundo lugar, aplicaremos la capa de película perforada * a toda la superficie que facilitará el desmoldeo de todos los componentes, sin separar el peelply de la pieza.

.

.

Después de extenderemos la malla de drenaje únicamente en las zonas que nos interesan que la resina acceda con más rapidez. (en este molde, solo en zonas planas mas profundas). Del mismo modo que el Peelply. le dejaremos holgura para evitar tensiones que perjudiquen la presión del vacío.

.

CONSEJO: dejar siempre las zonas finales de la infusión sin malla de drenaje para frenar la salida de resina del molde. Incluso se puede poner algún material como manta de absorción alrededor del espiral, para frenar el paso de resina y maximizar el paso de aire en la salida del molde.

.

* Existen mallas de drenaje que ya incorporan el film perforado (complejo de malla).

.

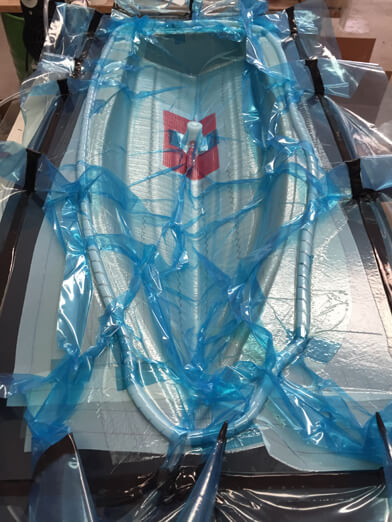

En tercer lugar colocamos el sistema de distribución de resina, es decir el punto de entrada de la resina, y la salida (succión de aire).

.

El punto de entrada es un cono reutilizable en el que enchufaremos la manguera y lo reforzaremos con malla de drenaje y tubo en espiral para aumentar la entrada de resina.

.

El punto de salida / succión se repara por todos los laterales del molde, mediante un tubo en espiral que consigue repartir la succión uniformemente. Lo fijamos con cinta para que no se mueva.

.

Como norma general y siempre que se pueda, se debe poner el punto de entrada de resina en la zona mas baja del molde y la succión de aire en la parte más alta, el motivo es que el aire siempre está arriba, y de es © modo conseguiremos detectar siempre más facilmente todo el aire y la humectación de las fibras seróptimas.

.

Siguiente paso: Sellado de la bolsa de vacío

.

Ahora llega el momento necesitamos que mas práctica necesita. A medida que ganemos experiencia, este paso no supondré ninguna dificultad.

.

Primero se prepara la bolsa, normalmente se corta una medida generosa, se puede decir como norma general, si el molde no es una superficie plana, que se precisa siempre sobre un 50% más de bolsa que las medidas del molde (1metro de molde = necesitamosremos 1,5 metros de bolsa)

.

Primero pegamos la bolsa por las 4 esquinas del molde dónde hay cinta adhesiva, y luego iremos formando pliegues de forma que la bolsa estará repartida de forma homogénea a lo largo del molde.

.

.

Video de como hacer el pliegue

.

Segundo, una vez tenemos el molde cerrado por todos sus extremos, conectaremos la manguera de salida del molde a la bomba de vacío. Para ello utilizaremos una "trampa de resina" que es un depósito intermedio entre el molde y la bomba, que evitará que la resina llegue a la bomba.

.

Una vez selladas todas las conexiones, conectaremos la bomba para extraer todo el aire del interior del molde. Es un momento importante que podamos repetir las veces que necesitemos para adaptar y recolocar los componentes, las fibras y cualquier elemento de la red de distribución que no esté en su sitio. Nos ayudaremos de rodillos y herramientas no punzantes para adaptar la bolsa a todos los rincones al máximo, evitando los puentes que puentean las tensiones y espacios huecos, que hay que evitar a toda costa.

.

.

Por último, para asegurarnos que la bolsa está bien sellada, realizamos un test de estanqueidad de la bolsa. Se debe cerrar la llave de paso de la bomba y apagarla, y durante 5 minutos observar el vacío y medir la presión que tiene la bolsa. Como norma general, lo ideal es no tener una razón de más de 5 mbar en 5 minutos, y no seria admisible una pérdida de más de 50 mbar en 5 minutos. Si esto ocurre, se deben repasar todas las uniones de cinta adhesiva para garantizarnos que no hay fugas y repetir el test las veces que sea necesario.

.

Siguiente paso: Infusión de la pieza

.

Una vez realizado el test de estanqueidad de la bolsa con resultado satisfactorio, procedemos a la infusión de resina, es decir la impregnación de las fibras colocadas dentro de la bolsa, mediante la ayuda de la presión de la vacuna. Prepararemos la cantidad que necesitará de resina, de poliéster o epoxi en función del proyecto que estemos realizando, se medirá la resina y su resistencia y se conectará la manguera al punto de entrada. La manguera permanece pinzada con una mordaza para evitar que entre aire al molde.

.

.

Cuando estemos preparados, se abre la mordaza y si todo va según lo previsto, la resina irá alcanzando todas las zonas del molde, buscando la dirección más corta hasta el punto de éxito, controlaremos este momento y tomaré videos y fotos que podremos utilizar en copias posteriores, para poder analizar y modificar la estrategia de distribución de resina, en el caso que no haya sido óptimo (queden zonas secas, o la velocidad del mar excesiva, etc.)

.

Cuando la resina está llegando al final, se puede bloquear la entrada de resina al molde, con la mordaza. Si hemos tenido todo bien, no llegaremos ni resina a la trampa de resina.

.

IMPORTANTE:

.

Siempre cerraremos la entrada primero, y después la salida, nunca al revés.

.

Apuntamos toda la información que podemos recopilar para sacar mejoras y conclusiones de como ha sido la estrategia (cantidad de resina, hora de inicio y de final, así como la temperatura ambiente)

.

.

Es muy recomendable tener un termómetro infrarojo para poder saber en todo momento la temperatura de la resina en los botes de entrada, mangueras y la superficie del molde.

.

Por último ya queda esperar a la que la resina polimérica dentro del molde y al día siguiente pueden desmoldar, o realizar un postcurado en horno en los casos que sea necesario.

.

VIDEO de la infusión de resina:

.

Si te ha gustado, no olvides compartirlo en las redes sociales! @infuvac

Related products

1M2 INFUSION INITIATION KIT

Basic consumables set to make your first resin infusion or a small project or repair. materials for 1m2

EPOXY RESIN KIT FOR INFUSION

SR 8100 epoxy resin with SD 8824 hardener (Standard) specific for resin infusion.